Automatisierung und Anlagen

Automatisierung und Anlagen

Durch unser umfangreiches Wissen entwickeln und fertigen wir Maschinen mit dem höchstem Automatisierungsgrad. Unser Wissen aus den verschiedenen Bereichen der NE-Metallverarbeitung nutzen wir aber auch zur Konzeption kompletter Fertigungsanlagen.

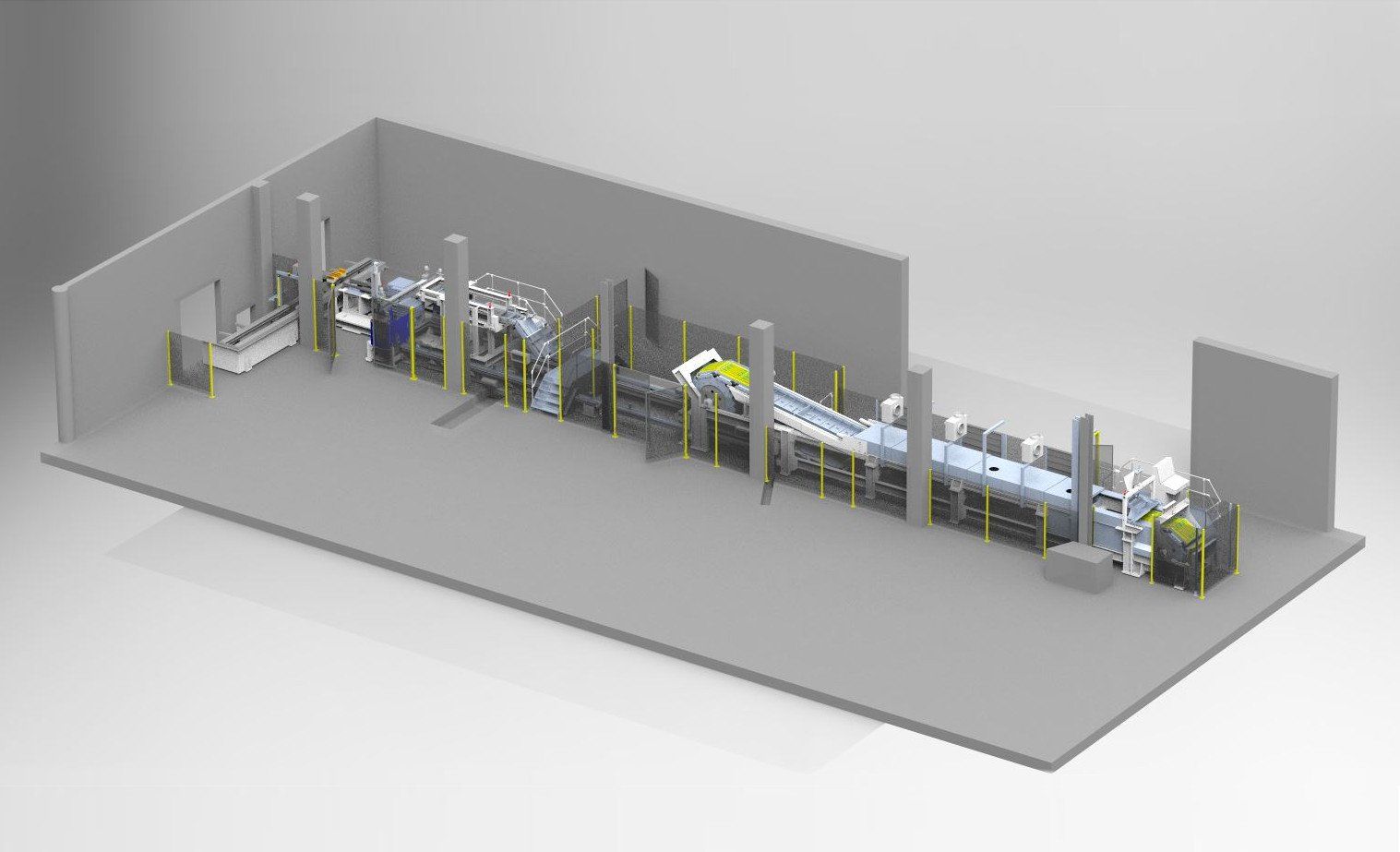

1. Beispiel: Anlage zur Profilherstellung

Die Anlage besteht aus einer induktiven Blockerwärmungs-anlage, einer Strangpresse und dem Profilauslauf. Den Transport der Blöcke zwischen den Zuführstationen, der Blockerwärmung und dem Blocklader übernimmt ein Portalroboter. Auf der Strang-presse kann sowohl das direkte als auch das indirekte Press-verfahren angewendet werden. Ergänzt wird die Anlage durch einen Pressscheiben- und Pressrestlader. Darüber hinaus er-möglicht eine Profilschere das Ablängen von Teillängen auf dem Profilauslauf. Der Profilauslauf verfügt über einen Puller, der das Profil mit Zugkraftregelung führt. Ein großer Querförderer stützt das Profil bis zur vollständigen Abkühlung. Die fertigen Stangen werden in eine Gurtmulde abgelegt.

2. Beispiel: Anlage zur Drahtherstellung

Um Draht herstellen zu können, besteht unsere Anlage aus einer Stranggießmaschine, welche von zwei Schmelzöfen mit Be-schickungsanlage gespeist wird. Die stranggegossenen Blöcke werden anschließend mithilfe eines Portalroboters der Strang-presse zugeführt. Über eine Zwischenstation können Blöcke zu-sätzlich zugeführt oder entnommen werden. An die Strangpresse schließt sich nahtlos ein Spuler an, der die zu Draht verpressten Blöcke aufwickelt. Die Anlage kann um eine Flussmittelstation erweitert werden, um gefüllten Lötdraht herstellen zu können. Optional können anstelle des Spulers mehrere Drahtzieh-maschinen inline angebaut werden.

3. Beispiel: Anlage zur Masselherstellung

Die Anlage besteht aus einem Masselgießband, einer Kühlstrecke, einer Paketfußstation, einem Masselpalettierstern, einer Umreifungsstation und einem Paketauslauf. Der Kern der Anlage bildet das Gießband auf dem die Masseln gegossen werden und der sich daran anschließenden Kühlstrecke. Der hintere Teil der Anlage realisiert eine vollautomatische Palettierung und Verpackung. Die Masseln werden dabei ausgerichtet, gesammelt, sortiert und umreift. Die dabei entstehenden Pakete werden im Paketauslauf gewogen und gekennzeichnet. Anschließend können die ausgeförderten Pakete mit dem Stapler entnommen werden.

Prozessdatenerfassung

Die von der Maschinensteuerung erfassen Daten werden über eine Schnittstelle an den werksseitig vorhandenen Rechner übertragen. Mithilfe der von uns gelieferten Software werden diese Daten systematisch aufgezeichnet und abgespeichert. Auf Kundenwunsch hin bieten wir auch eine Prozessdaten-archivierung und -visualisierung an. Die Auswertung der Prozessdaten kann zum Beispiel mit den gängigen Office-Paketen erfolgen.

© Müller Engineering GmbH & Co. KG